На улице +30, солнце припекает асфальт, от зноя, кажется, никуда не деться. Ты берешь из холодильника магазина бутылку любимого лимонада, открываешь ее и пьешь небольшими глотками. Производителя своего напитка знают все. А кто придает содержанию узнаваемый вид? Об этом мало кто задумывается, а зря. Завод «Стеклотех» в Богандинском под Тюменью — единственное предприятие стеклотары в УрФО. Мы побывали на производстве и узнали, как делают самые экологичные упаковки из стекла.

Бесконечная переработка

Свернув направо с Ялуторовского тракта, петляем по дороге, где мелькают указатели, ведущие к разным предприятиям. Один из них — «Стеклотех» — расположился на огромной территории. Когда мы попадаем внутрь, первое, что бросается нам в глаза, — высокая и массивная стена из палет, где аккуратно упакованы тысячи темно-коричневых бутылок, приготовленных на отгрузку.

Само предприятие появилось еще в 2007 году. Сейчас завод — единственный в УрФО, где изготавливают миллионы стеклянных бутылок.

Отправная точка в этом непростом процессе — собственная железная дорога, по которой на предприятие тоннами доставляют смеси для стекла, шихту. На товарных поездах привозят соду, доломит, уголь, песок и стеклобой из Башкирии, Асбеста и Заводоуковска. За один день здесь перерабатывают больше 200 тонн сырья.

Первое, что сразу чувствуется на подходе к цехам, — рыбный запах. Нет, никаких озер поблизости нет. Всё дело в стекле, которое свозят сюда с мусороперерабатывающих заводов.

— На бутылках и другом стекле может оставаться мусор, который наши сотрудники убирают вручную. Отсюда и специфичный запах. Но стекло — это единственная тара, которая не впитывает запахи, не отдает их, из нее наиболее безопасно и полезно пить напитки. Конечно, бутылки проходят термообработку, свыше 1500 градусов — никакая бактерия там не задержится, — с гордостью говорит Александр Штриккер, начальник цеха приготовления шихты.

Мы спешим ко входу на предприятие, а по бокам стоит шум бьющегося стекла и шуршание крошки — это бракованные или испорченные бутылки, которые пока не попадут в ваш холодильник, а сначала уйдут на стеклобой.

В первом цехе стоят два огромных резервуара из бетона. Их глубина — восемь метров. Именно сюда специальным краном разгружают сырье из вагонов. В одном резервуаре всё для бесцветного стекла, в другом — для коричневого.

Одна из главных частей сырья — песок, который доставляют прямиком из Тумашовского карьера, что недалеко от Заводоуковска. Это место нередко называют тюменскими Мальдивами из-за белого песка и зеленовато-голубой воды. Из этого песка на заводе делают только коричневое стекло. Чтобы изготавливать прозрачную тару, нужно сырье еще чище. Для сушки песка используют сушильный барабан. Температура в нем около 80–100 градусов. Только после песок смешивается с глиноземом и другими ингредиентами. Всего их больше 18 штук. Цвет стекла зависит от пропорций состава и красителей. В коричневое добавляется больше оксида железа (по сути, ржавчины), чтобы обесцветить его — замешивают селен и оксид кобальта.

— Мы — производство, которое специализируется на двух видах бутылок. Это прозрачные и коричневые. Ранее мы делали зеленую бутылку. Но приходится подстраиваться под спрос потребителей, так как основные тенденции — это пивная бутылка, коричневая. Бутылки под лимонад и остальную газированную воду — прозрачные, бесцветные. Зеленая уже теряет свою актуальность, — объясняет директор по персоналу Надежда Аксёнова.

Работа нон-стоп

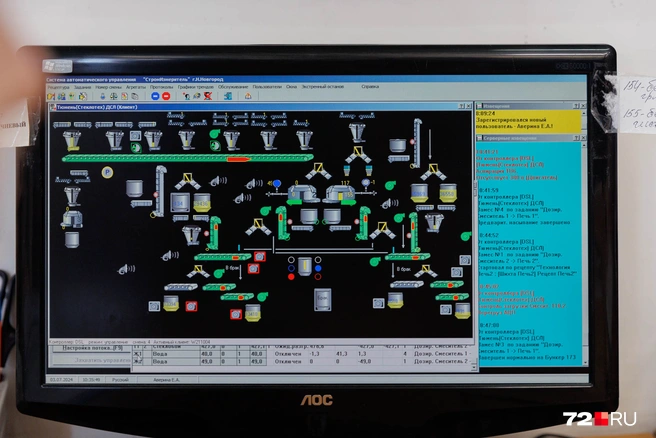

Все процессы, что происходят на производстве, четко фиксируются. А управлять ими можно практически не выходя из кабинета. Вся информация, начиная от разгрузки и заканчивая замесом массы, выводится на монитор. В одном компьютере заключен целый мозговой центр, где при любом перепаде температуры, падении давления или чем-нибудь еще, всё одномоментно отображается на экране.

— Если где-то случается авария, службы вызывают в цех, — говорит Надежда Аксёнова.

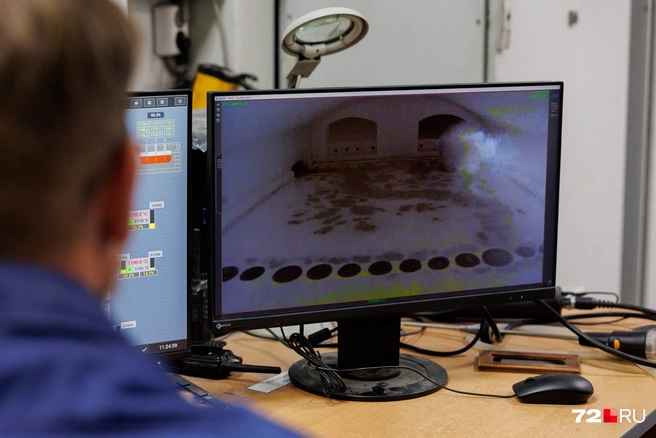

— Наши печи, например, никогда не останавливаются. Раз в 12 лет мы останавливаем их на реконструкцию, а до того момента они беспрерывно работают, — добавляет Александр Штриккер.

— А что если одна из них сломается?

— Это вообще аварийная ситуация вплоть до остановки предприятия, а этого нельзя допускать.

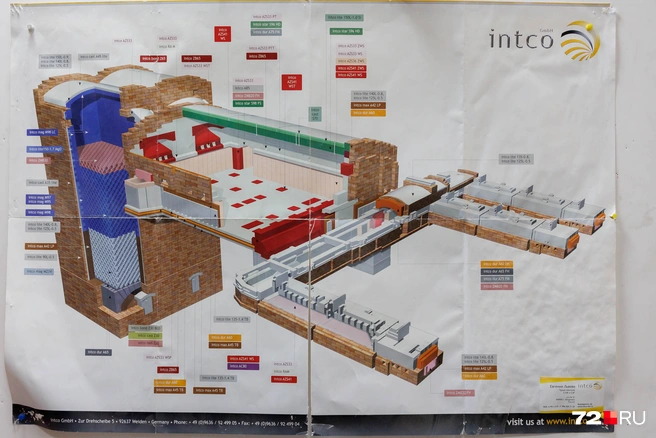

После того как обработали сырье, оно отправляется в бункеры. Там его делят в определенных пропорциях и фрезеруют. А потом с помощью загрузчика отправляют в печь. Даже в нескольких метрах от нее становится невыносимо жарко. Температура внутри 1580 градусов. Внутри бассейна печи непрерывно бурлит около 360 тонн стекломассы.

— Чем меньше вес стекла, тем больше будет температура. К примеру, если делать 100-граммовую бутылку, то там температура капли должна быть около 1200 градусов. Если делать бутылку для шампанского, ее вес около 780–800 граммов, то 1100 градусов, — объясняет главный технолог Виктор Стефанов.

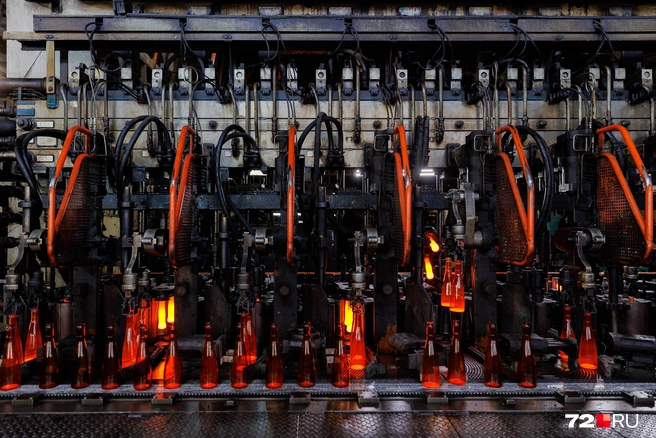

А что происходит дальше? А дальше — самое интересное. Капли раскаленной стекломассы, похожей на лаву, падают в небольшую форму, оттуда попадают в другую и выдуваются. За минуту машины делают около 700 бутылок! Такой продуктивности можно только позавидовать.

Кстати, формы — отдельная история. Каждый заказчик, закупает форму для своих бутылок самостоятельно. Менять и отлаживать ее — трудоемкий процесс, поэтому проще, когда бутылки универсальные. Но на рынке компаниям хочется отличаться друг от друга, поэтому появляются бутылки с разными рисунками и узорами. Для каждого вида бутылки есть своя форма в виде чугунной заготовки. С одной такой заготовки можно сделать 700 тысяч бутылок.

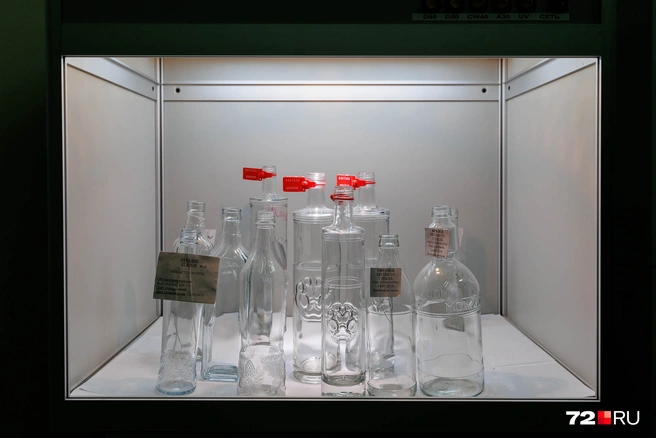

Всего «Стеклотех» изготавливал больше 100 разных форм бутылок. В их числе известный всем надутый бочонок или водка от тюменского завода. Чем сложнее форма, тем больше дефектов при изготовлении тары. Меньший процент брака у простых бутылок.

— В лучшем случае из 100% изготовленной стеклотары 8% — брак. Так, у нас стоит показатель на месяц, из которого 86% должно быть годного материала, а 14% допустимого брака. Но сюда входят также и технологические потери, к примеру, при смене ассортимента: мы меняем форму для изготовления и первые бутылки в процессе наладки машины выходят с браком, — объясняет главный технолог.

Тотальный контроль

За тем, чтобы дефектов не было, следят специальные машины. Каждая отвечает за разные части бутылки: дно, горлышко, корпус. Человеческому глазу непросто увидеть мелкие недочеты. Однако если форма бутылки с каким-либо необычным рисунком, то машине, напротив, сложнее выявлять дефекты. Ее перепроверяет специальный человек — контролер стекольного производства.

Но контроль за качеством тут тотальный. За этим следят и в лаборатории завода. Там же подготавливают формулы пропорций сырья. Там стекло перетирают в порошок до состояния пудры и на подложке с борной кислотой формируют из него таблетки. Их анализ делает специальный прибор всего за 2,5 часа. Если проводить его с помощью «мокрой химии» — уйдет несколько дней.

Метод «мокрой химии» заключается в предварительном растворении пробы и последующем выделении нужных компонентов.

— Если какой-то параметр вышел из строя, мы смотрим рецепт, по которому была изготовлена данная партия стекла и убираем либо добавляем компоненты. Они влияют на всё: хрупкость, длина, прочность, толщина. Задача лаборатории — обезопасить всё производство, — объясняет начальник лаборатории Екатерина Боровинская. — Мы всегда ориентируемся на «эталон», то есть на бесцветное стекло. Если в бутылке преобладает другой цвет, то, для того чтобы ее обесцветить, добавляется силен, кобальт. В правильном соотношении мы получаем чистый прозрачный цвет. Из-за отклонения цвета заказчик может вернуть обратно всю партию. К примеру, водочники всегда очень внимательны к этому.

Один в УрФО

Всего на заводе работают около 400 человек. Раньше сотрудников приходилось возить вахтами, так как узких специалистов в Тюменской области было не так много. Теперь на непрерывном производстве работают жители Ялуторовска, Тюмени, Богандинки, Винзелей, Боровского.

— К нам можно прийти без опыта работы в узкой профессии, и мы обучим на рабочем месте, — воодушевленно рассказывает Надежда Аксенова. — Очень многие профессии познаются в практике, поэтому к нам приходят с базовыми знаниями, а мы адаптируем их уже на месте. Например, зарплата у оператора стеклоформующих машин свыше 100 тысяч рублей, у наладчика формующих машин — больше 150 тысяч рублей.

«Стеклотех» снабжает своими бутылками производителей в Омской, Свердловской и Челябинской областях. Раньше возили и в Казахстан, но после появления у них собственного стекольного завода заказывать тару оттуда перестали.

Стекло остается одним из самых экологичных видов упаковки. При этом его можно бесконечно перерабатывать и пускать в производство. Так что, когда захотите выпить газировки, берите напиток в стекле.

В предыдущем материале мы рассказывали о небольшом производстве в Тобольском районе, где делают вездеходы. На одном из них успел прокатиться Дмитрий Песков на Чукотке. Тогда он посоветовал производителям довести машину до ума. Снегоболотоходы «Хищник» могут свободно передвигаться по глубокому снегу, вязкому болоту и даже плыть по воде. В месяц компания производит всего около семи машин. Рассказываем, как появился тобольский «Хищник» и какой он в деле.

За новостями удобно следить в нашем Telegram-канале! Рассказываем там обо всем, что важного и интересного происходит в Тюмени и области. Подписавшись, вы сможете первыми узнавать эту информацию. Чтобы присоединиться, нажмите сюда.

Кстати, у нас есть еще и канал в Viber. Подписывайтесь на нас, нажав сюда.